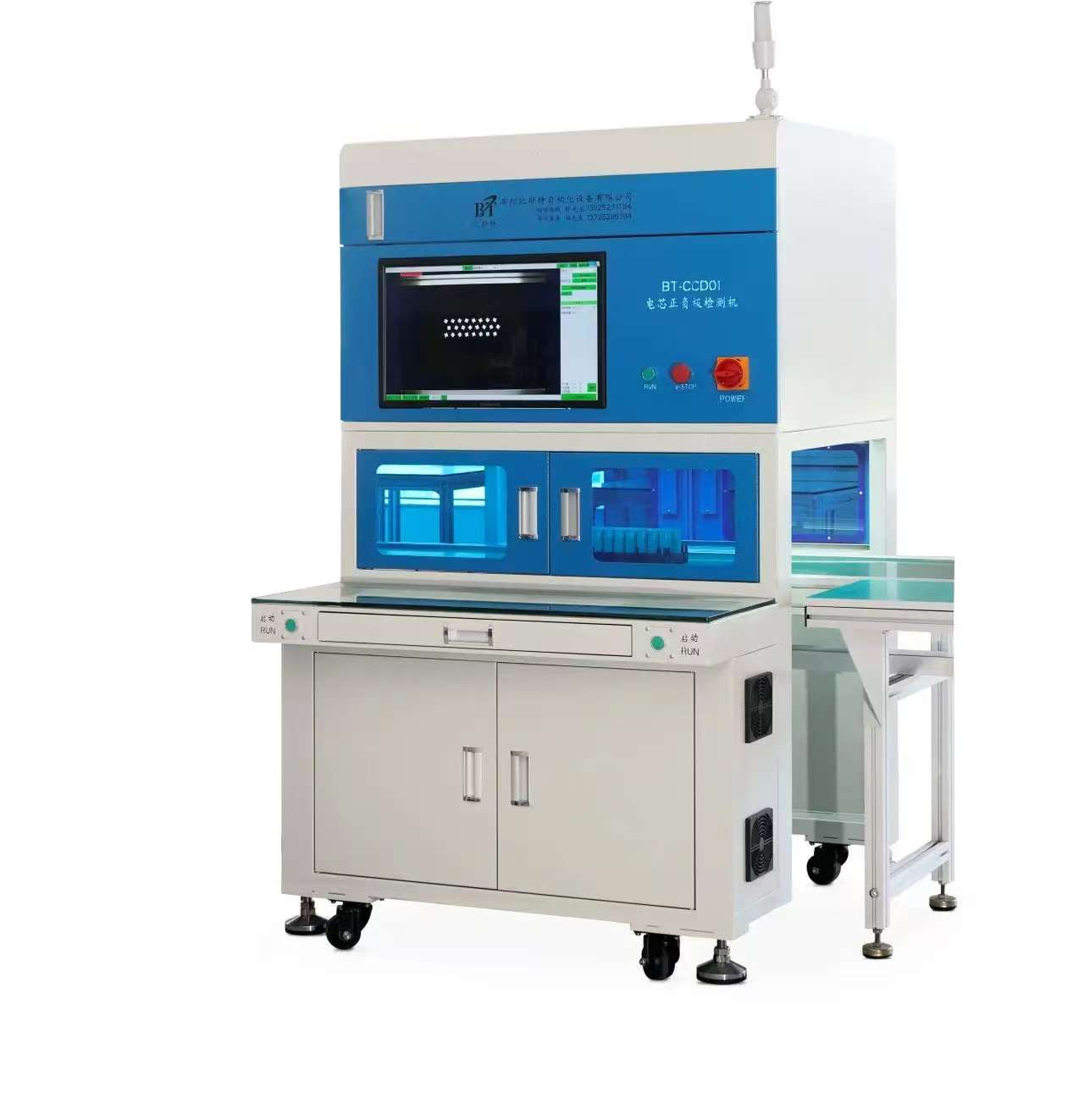

在动力电池制造领域,电芯正负极的准确定位是保障电池安全与性能的重要环节。一旦电芯在装入电池组前出现正负极方向错误或排布偏差,点焊后将直接导致短路、性能衰减甚至产生不可预测的严重后果。深圳比斯特自动化设备有限公司推出的CCD01-AI电芯正负极检测机,通过“NG位置实时标示”技术,在产线前端构建起一道智能化的质量防火墙,将缺陷拦截率提升至100%,为行业树立了新的标志。

BT-CCD01电芯正负极检测机

BT-CCD01电芯正负极检测机

一、从物理检测到智能感知的技术跨越

传统电芯检测设备大多是依赖机械定位或人工目检,从而存在三大痛点:机械治具难以适应电芯表面微小形变或锈蚀导致的“精度局限”。人工检测速度慢且易受环境等因素影响,无法匹配自动化产线的高速生产节拍的“效率瓶颈”。检测结果只有简单的“OK或NG”显示,缺乏缺陷位置、类型等关键信息,无法支撑工艺优化的“数据孤岛”。

比斯特CCD01-AI针对这三大痛点,通过技术创新实现质变:设备搭载工业级CCD相机与远心镜头,结合深度学习算法,可识别0.01mm级的极耳边缘偏差的“高精度视觉检测系统”。当检测到NG电芯时,系统立即在工控机界面标记缺陷位置(如极耳偏移、正负极反接),并通过LED指示灯在物理电芯上投射红色光斑的“动态标示”。针对18650、21700等多型号电芯混产需求,设备采用“视觉粗定位+伺服精定位”双模方案的自适应柔性定位。

二、从单点检测到全流程价值的产线应用

比斯特检测机的价值体现在缺陷拦截,更在于其对产线效率与品质的深度赋能。

预防性质量控制:在某动力电池企业的产线中,检测机被部署安置在点焊工序前,通过实时反馈NG电芯位置,指导操作人员剔除不良品。

数字化工艺优化:设备内置的SPC统计过程控制模块,可分析极耳偏移量的CPK值并生成趋势图。例如,某企业在生产过程中检测到某批次电芯的极耳偏移量呈周期性波动,通过该功能锁定了问题源头为上游的冲压模具磨损,避免了一次批量性质量事故。

柔性制造支撑:当面对产线需同时生产多种电芯时,比斯特检测机通过HMI界面预存不同型号的视觉模板与运动参数,操作员只需选择相对应的参数与模板即可完成换产,使产线OEE(设备综合效率)提升至92%,较行业平均水平高出15个百分点。

三、实时标示技术重新定义质量拦截标准

比斯特检测机的NG位置实时标示技术,不只是一种先进的检测手段,更是对电池制造质量理念的深刻革新。通过将缺陷拦截节点前移,在焊点形成之前就识别并标示问题电芯。

质量成本的重构:将质量管控从“事后补救”转变为“事前预防”,极大地降低了全生命周期质量成本。

安全标准的提升:为动力电池的安全性能增加了一道可靠的技术保障,让每一个焊点都建立在合格的电芯基础之上。

制造智慧的体现:通过数据驱动的方式,让制造过程变得更加透明、可控、可优化。

在动力电池产业迈向TWh时代的背景下,比斯特CCD01-AI检测机以“NG位置实时标示”技术为关键,既解决了电芯检测的精度与效率难题,更通过数字化手段将质量管控延伸至生产全流程。这一创新实践,为中国智造在全球新能源竞赛中赢得了关键技术话语权。

审核编辑 黄宇

- 随机文章

- 热门文章

- 热评文章

- 金价再创新高 贵金属板块逆市大涨 坛金矿业狂飙超40%

- 中免三亚国际免税城单日销售额破亿 以“免税+”打造品质黄金周

- 与“相寓”相遇,筑梦数字浪潮!我爱我家陈少亮入围“北京榜样・最美互联网从业者”

- 东方财富实控人家族减持58亿元,运用询价邀请机制

- 除了张坤、刘格菘,成长投资还看谁?新生代力量正在崛起

- “东北药茅”长春高新申请赴港上市,业绩滑坡、市值缩水超1600亿元

- “商文旅”融合战略成效卓著,FV佛罗伦萨小镇国庆中秋假期客销双增长

- 生物医学新规出炉,利好CGT提速发展!

- 1网球名将走进校园和传统村落 感受宁波别样味道,网球名将走进校园和传统村落 感受宁波别样味道

- 2八年半“自制潜艇”项目按时交付?台防务部门负责人:难!,八年半“自制潜艇”项目按时交付?台防务部门负责人:难!

- 3(乡村兴·看振兴)喜欢侍弄花卉的“90后”村党总支部书记,(乡村兴·看振兴)喜欢侍弄花卉的“90后”村党总支部书记

- 4宁夏“护苗”行动深耕乡村教育 沙地边缘绽放阅读之花,宁夏“护苗”行动深耕乡村教育 沙地边缘绽放阅读之花

- 5新疆第2期归侨侨眷代表人士国情区情研修活动启动,新疆第2期归侨侨眷代表人士国情区情研修活动启动

- 6公务员招录年龄放宽,释放了什么信号?,公务员招录年龄放宽,释放了什么信号?

- 7林尚立:深入中国场景 拓展中国学研究,林尚立:深入中国场景 拓展中国学研究

- 8甘肃:扬扶残助残故事 温暖他人路,甘肃:扬扶残助残故事 温暖他人路

![[异常波动]嘉美包装(002969):公司股票及可转债交易异常波动](https://www.jhwfbc.com/zb_users/theme/ydblack/include/random/2.jpg)