在当前新能源汽车蓬勃发展的环境下,不管是混合动力还是纯电动汽车,其“三电”系统的开发、测试和验证所面对的环境和传统的汽车环境相比,均有比较大的差别,往往都是带有橙黄标识的高压环境,以警示安全操作的危险性。

背景:高电压、高风险

在高电压环境下,必不可少需要使用外部的传感器、采集设备对高压环境下的信号进行测量,比如电池包的温度变化,电芯电压变化,这些测量会介入到高压环境内部,因此数据采集设备本身的绝缘与隔离就至关重要,这是保证试验人员安全的基础。此外,在性能、可靠性开发的时候,还涉及到一些潜在的破坏性试验,借助外部的传感器如应变片,加速度、电流、电压传感器等,即便这些传感器本身会提供绝缘保护,但在高压环境下,潜在风险仍存在,数据采集设备的绝缘是最后最关键的一环。

对于高压安全的要求,除了企业标准外,行业里也有相关的规范要求,如:

- 设备安全要求:DIN EN 61010-1 和DIN EN 61010-2-030

- 高压线束弯曲要求:VDE III ±90°(EN 50265-2-1)

因此,在新能源高电压环境下,选择具有高电压绝缘保护的专用设备进行试验,以保证试验人员的人身安全是重中之重。

设备介绍

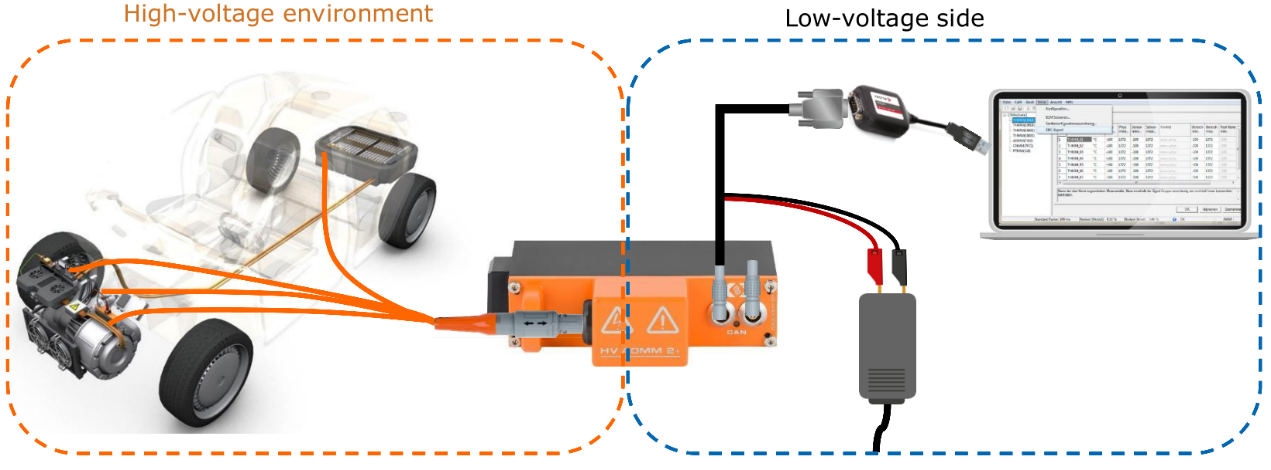

CSM数采系统可与Vector采集软件无缝集成,为拓展其在整车与台架的采集领域,推出了HV数采模块,将车辆和台架的高压危险环境与实际操作人员隔离。模块可采集数据包含数字量、模拟量、温度、PT热电阻以及各类传感器数据。且HV模块系列不仅有通过CAN传输数据的,也有使用EtherCAT传输数据的模块,采样频率最高可达1MHz,并且其最高测量电压为1000V。

除了针对高压测量模块做好隔离,CSM公司还提供拥有专利设计的线缆,保证试验安全。下图以高压采集线剖视图,线束共做了4层绝缘护套,为高压模块与被测件或传感器之间进行保护。

应用方案1——整车热管理

随着新能源汽车电动化转型的不断推进,整车热管理对于调整乘员舱的舒适性和维持三电系统的最佳工作温度区间起到至关重要的作用,如何确保热管理系统高效性、准确性和经济性,如何兼顾乘员舒适性和续驶里程之间的关系,如何有效防范热失控和管控热扩散,这些都是整车热管理需要考虑的问题。

特性:

- 测量系统具备 1000V 高压安全隔离

- 零部件、台架、整车级测量方案可复制性,可用于热管理的平行开发验证

- 高频和低频信号对齐,同步采集,可同步采集冷却液流量和压力等信号

- 建立冷却系统温度和电能输出的关系模型,用于整车热管理系统策略开发

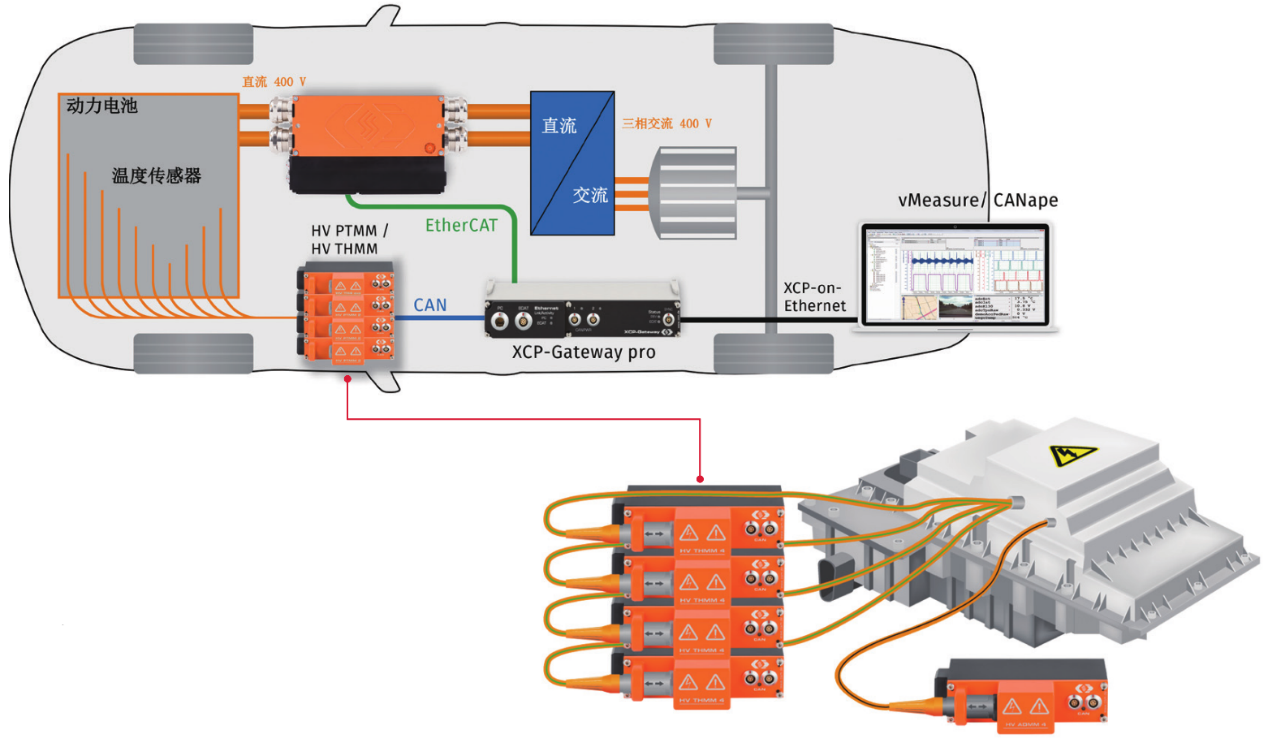

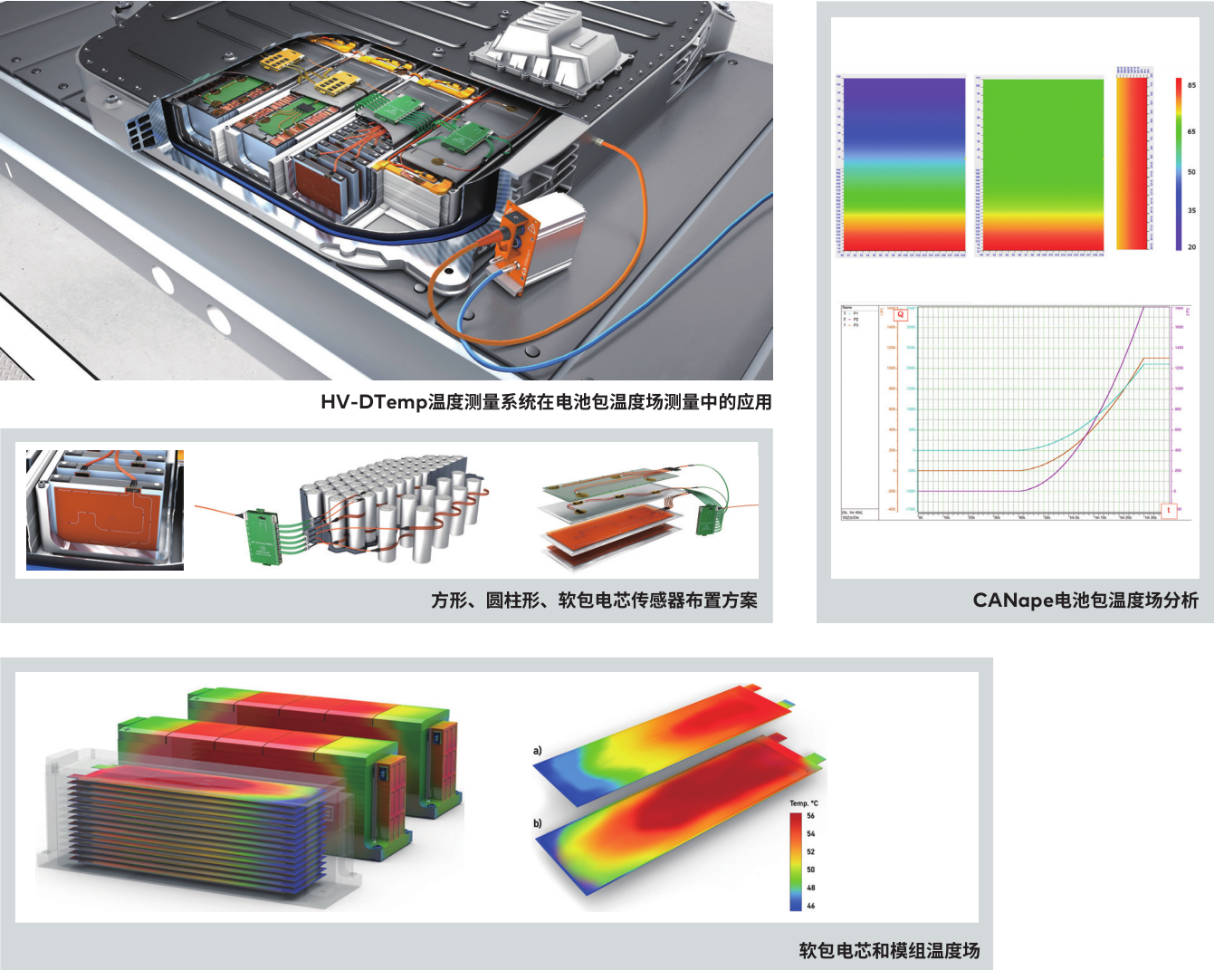

应用方案2——电池包温度场测量

电池包温度场的精确测量关系到电池热失控和电池包的充放电性能,对于电池包的开发以及整车续驶里程至关重要。 Vector 开发出的 HV-DTemp 温度测量系统可以在电池包内狭窄空间下轻松完成温度场测量。

特性:

- 整个系统的测量精度:± 0.1 ° C 至 ± 0.25 ° C

- 小型化、高精度、坚固且抗干扰性强

- 通过中央控制单元高效采集多达 512 个温度测量点

- 温度传感器可以精确定位和灵活应用,例如:通过超薄柔性电路

- 从 HV 环境到 CAN 总线中央单元只有一根连接电缆,对电池包密封性破坏小

- 传感器小巧,可在电池包内部狭小空间内任意布置

- 通道绝缘: 1000 V

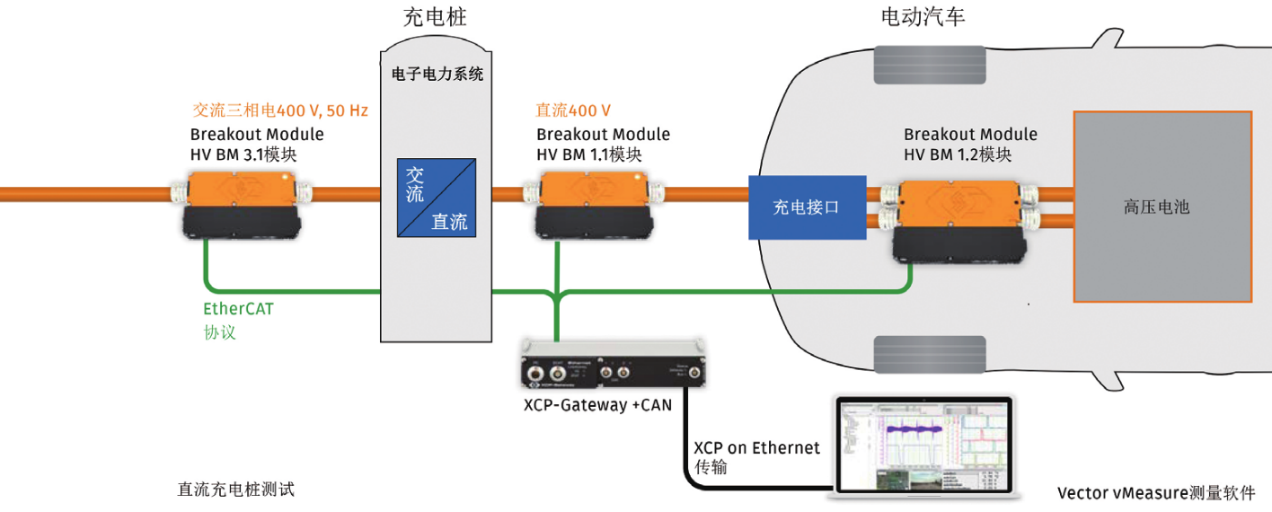

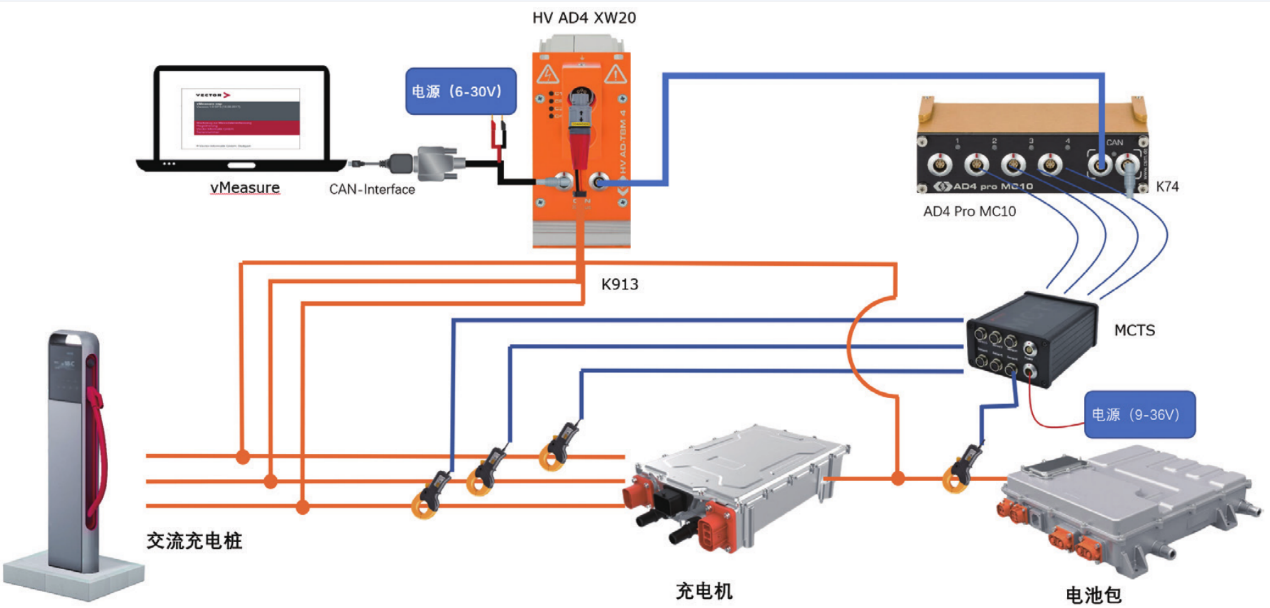

应用方案3——充电桩和 OBC 效率测试

随着电池充电技术的不断发展,新能源汽车厂商开发出了各自的充电设备和技术策略。为了提高充电效率,需要对不同的充电过程进行对比验证,进而开发出最优的充电策略。在分析过程中,通过使用测试和测量手段来对充电桩组件、充电模式、能量流和不同的功能组合进行验证,以达到最优的充电效率。

特性:

- 可验证在不同工况下,充电测试程序是否运行正常

- 可验证在整个充电过程,能量流的表现如何

- 可验证充电设备的功率损耗表现如何

- 可验证充电曲线是否得到最佳控制

- 可验证多久可以达到最大充电功率

- 可验证电池充满需要多长时间

- 可验证充电机充电效率如何

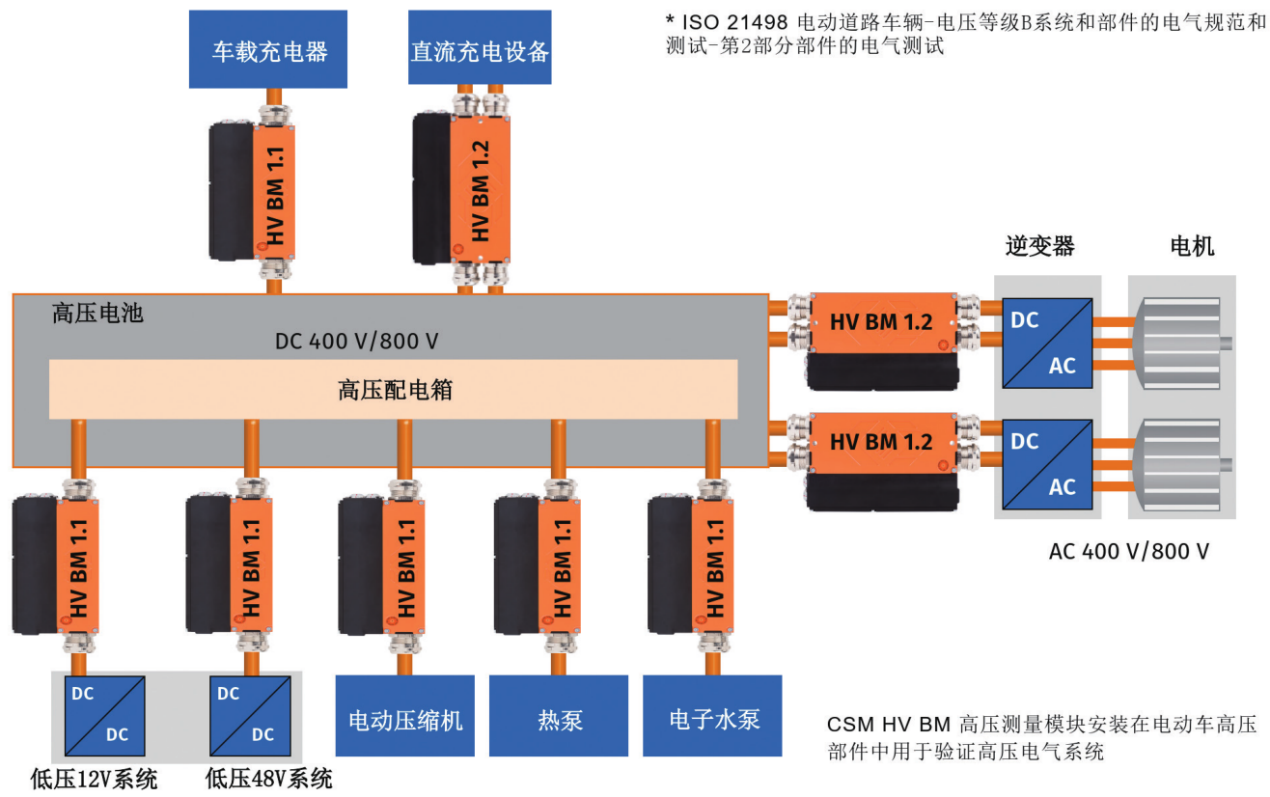

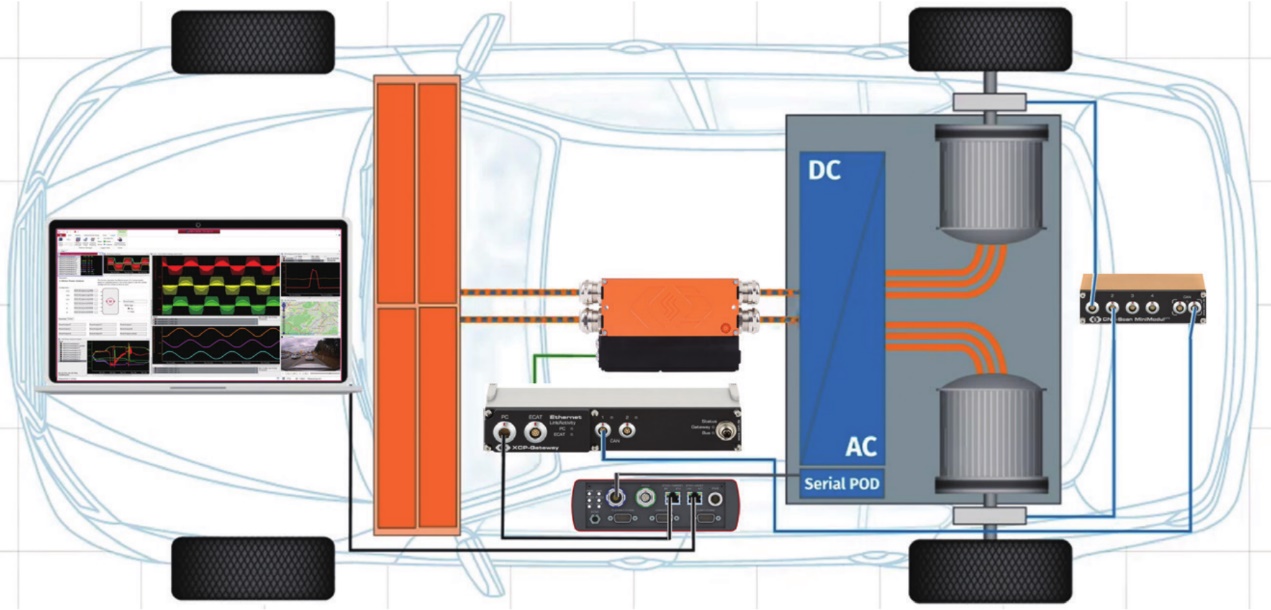

应用方案4——整车能量流监控

电动车能量管理是提高整车能量利用率、增加续驶里程的核心技术。电动车能量管理涉及热管理系统、动力传动系统、电池包 BMS 、低压用电器等诸多领域。在真实路谱条件下,高效能量管理通过对能量状态的实时监控,维持车载用电器的最佳工作状态,确保了高压系统安全,避免长时间运行在危险环境下(如纹波、谐波、高压过载等),显著提高整车系统稳定性和高效性。为准确监控整车能量流趋势状态,对各部件能量管理策略进行优化验证, Vector 开发出 HV BM 高压测量系统,对整车能量流进行快速安全的测量。

特性:

- 电压测量范围:额定电压± 1000V ,瞬态电压± 2000V

- 电流测量范围:额定电流± 1000A ,瞬态电流± 2000A

- 屏蔽层电流直接式测量,采样频率高达 1MHz ,支持 PTP 时钟同步。

- 提供定制的即插即用的 HV BM 套件,包括定制长度的高压电缆、连接器和插座,方便在整车上安装且可重复使用。这样可以在任何设计阶段的车辆上进行快速测量。

- 同时测量和分析高压电气系统的电压和电流信号、车辆总线和控制器内部的数据,以便精确检查,追溯特定事件的原因。

- 广泛应用于整车能耗续驶里程、整车能量利用率、整车路试、能量管理 HIL 测试等场景。

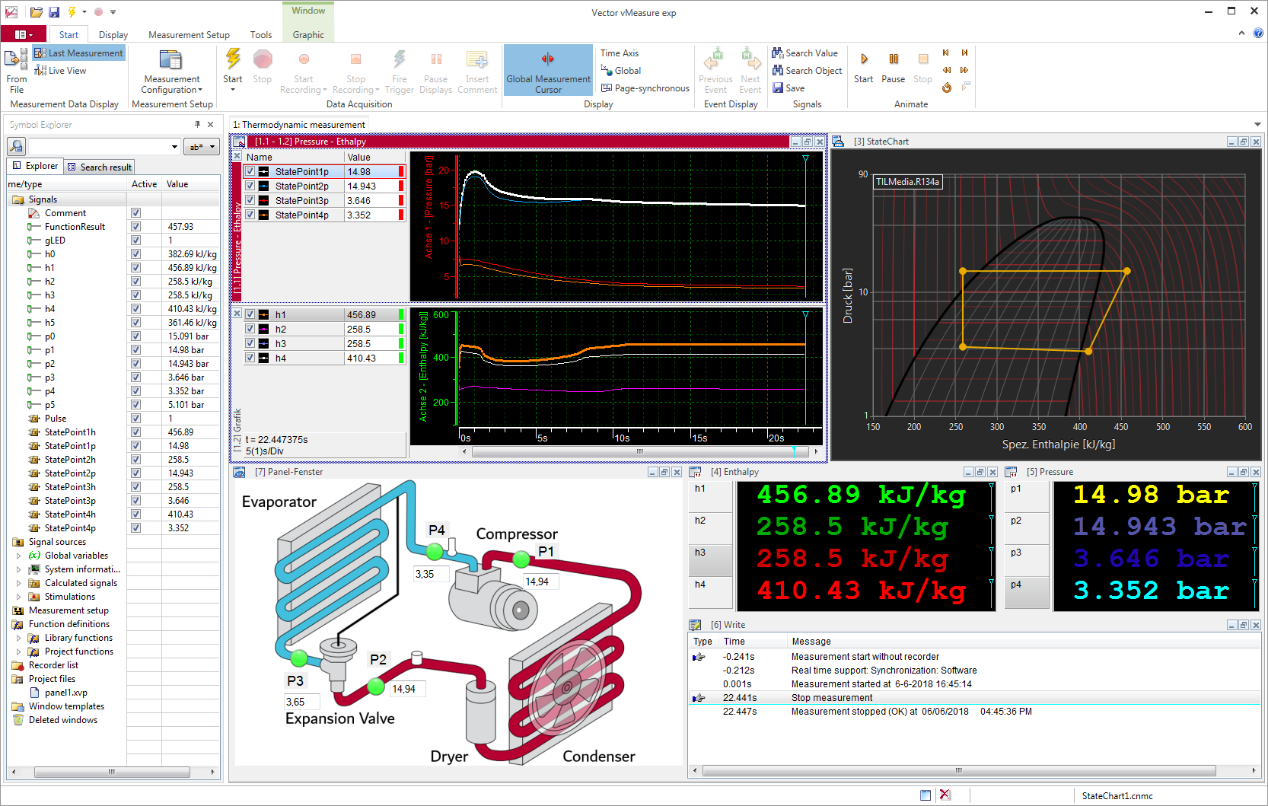

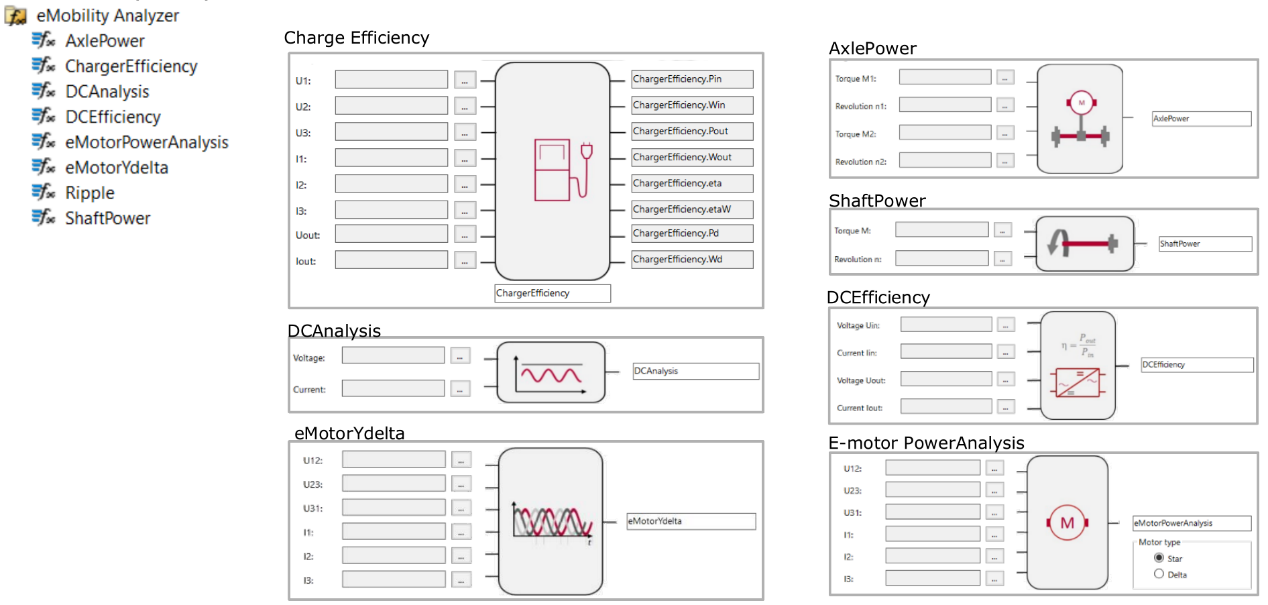

应用方案5——电驱系统性能开发

电驱系统作为新能源汽车的心脏,通过将电机、逆变器、减速器整合在一起,实现了整车轻量化、更低的成本和更高的效率。整合后的电驱系统,提高了机械能传递效率,减少了 ECU 数量,为整车降低了重量的同时,也提高了车内空间利用率。但与此同时,也对电驱系统的域控复杂性和温度控制提出了更为严苛的挑战。为此,Vector 将 HV BM高压测量系统与低压数采进行集成,实现了驱动系统 HIL 测试以及电驱控制器的标定,为驱动系统的效率分析提供详尽的真实数据支撑。

特性:

- 驱动系统效率 =W (电) /W (机械)

- 高达 1MHz 的采样频率,快速捕捉电机高频信号

- 高达 IP67 的防护等级以及 1000V 的高压安全隔离,确保测量系统安全可靠

- 广泛应用于电驱动系统台架测试开发,实车路试电驱性能参数测量标定等场景

- CANape 和 vMeasure 自带的 eMobilityAnalyzer函数库进行实时的效率计算

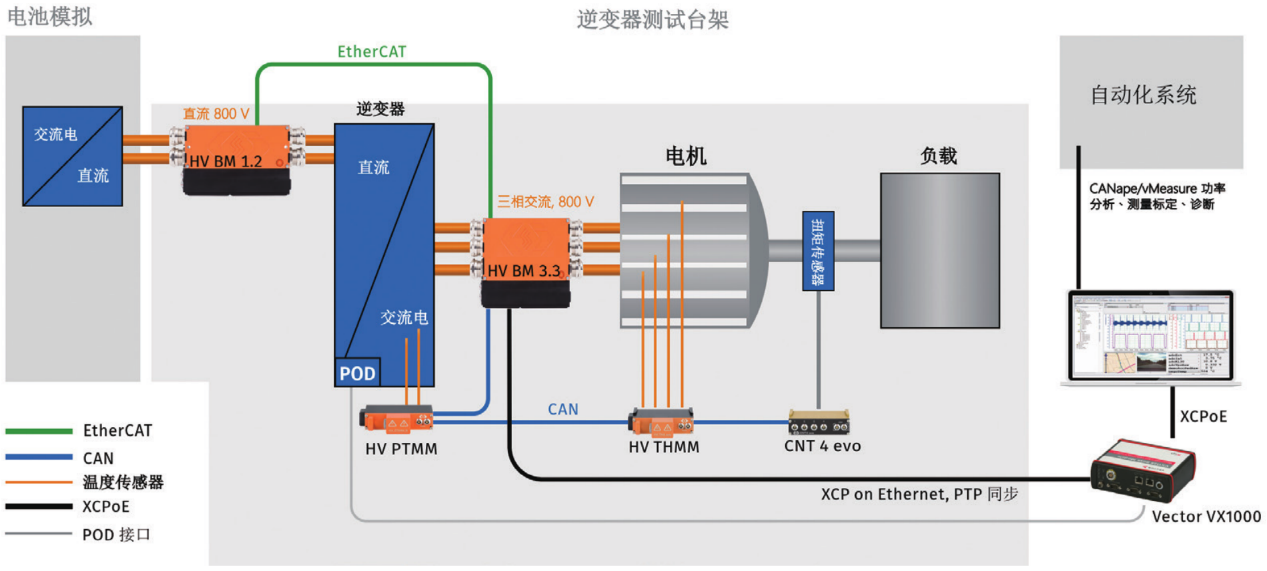

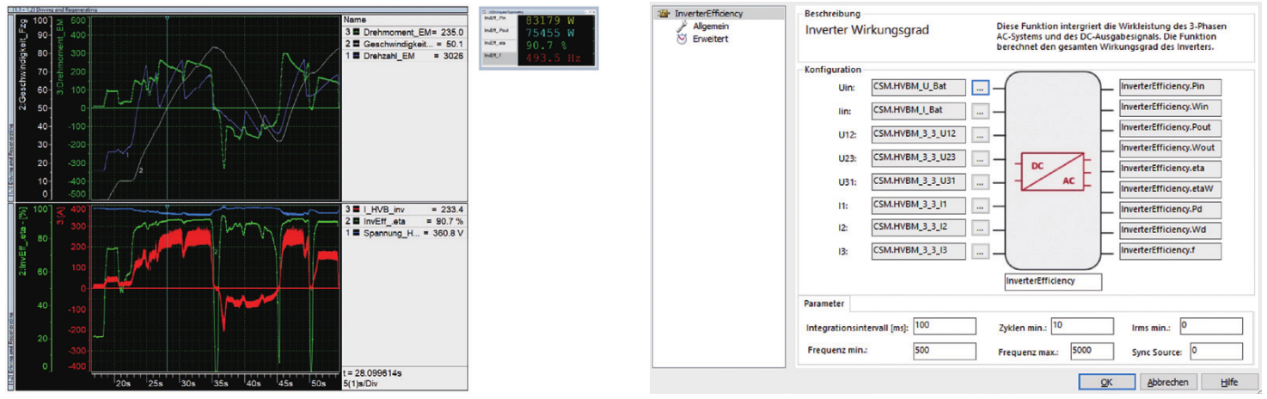

应用方案6——高压逆变器性能开发

为了提升续航里程,需要对电动汽车动力系统组件进行优化。逆变器在整个动力系统中起着重要作用,高效能的逆变器可减少电池与电机的能量转换过程中的损失,比如在驱动过程中,由于 PWM 开关性能和废热,会损失部分能量,而在制动过程中,逆变器可以将能量回收,按需给电池充电,这个过程也会有能量损失。测量逆变器和电机的效率为评估和验证电动汽车动力总成设计和优化控制软件算法提供参考依据。

特性:

- 驱动系统效率 =W (直流电) / W (交流电)

- 高达 1MHz 的采样频率,快速捕捉电机高频信号

- HV BM 模块直接测量电流和电压,并进行实时功率分析,替代繁琐功率分析仪系统

- 精确同步处理 CSM 模块采集的数据和 ECU 的内部数据

- 内置 eMobilityAnalyzer 函数库实时完成电功率计算,如有功功率、视在功率、无功功率和功率因数等

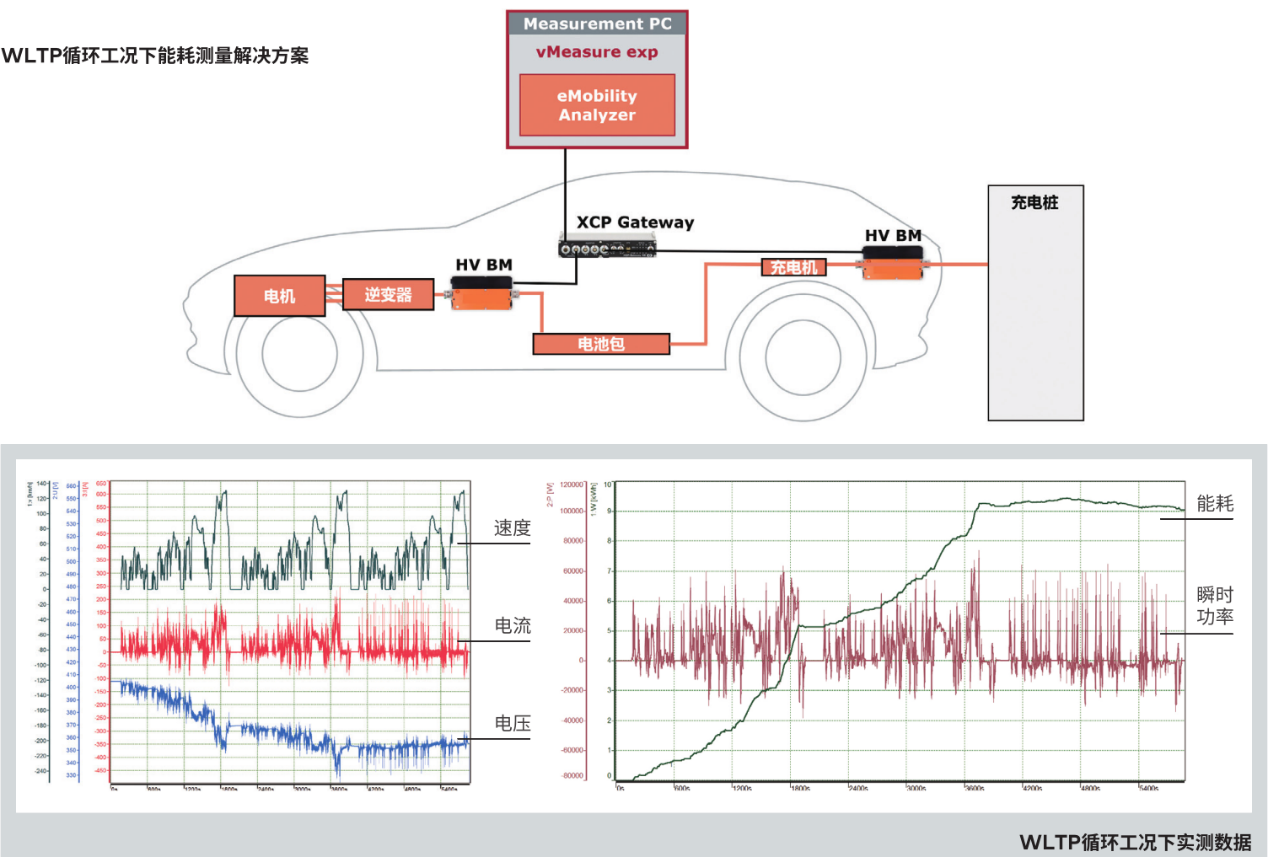

应用方案7——WLTP 能耗续驶里程测试

电动车行驶工况和整车性能是影响续驶里程和能耗的两大关键因素。随着节能减排政策的不断推进,目前对于行驶工况而言,能耗测试已由 NEDC 循环工况升级到了更为严苛的 WLTP 循环工况。在此背景下,如何基于 WLTP 测试循环工况,准确测量汽车能耗和续驶里程,顺利通过认证试验,对整车顺利投产上市和宣传都至关重要。为此, Vector 提供一整套车载能耗采集方案,兼顾高压安全、小型化、高频数据采集、数据存储回放、数据分析处理、可拓展性等优点于一身,为新国标试验的开展提高实时可靠的数据支持。

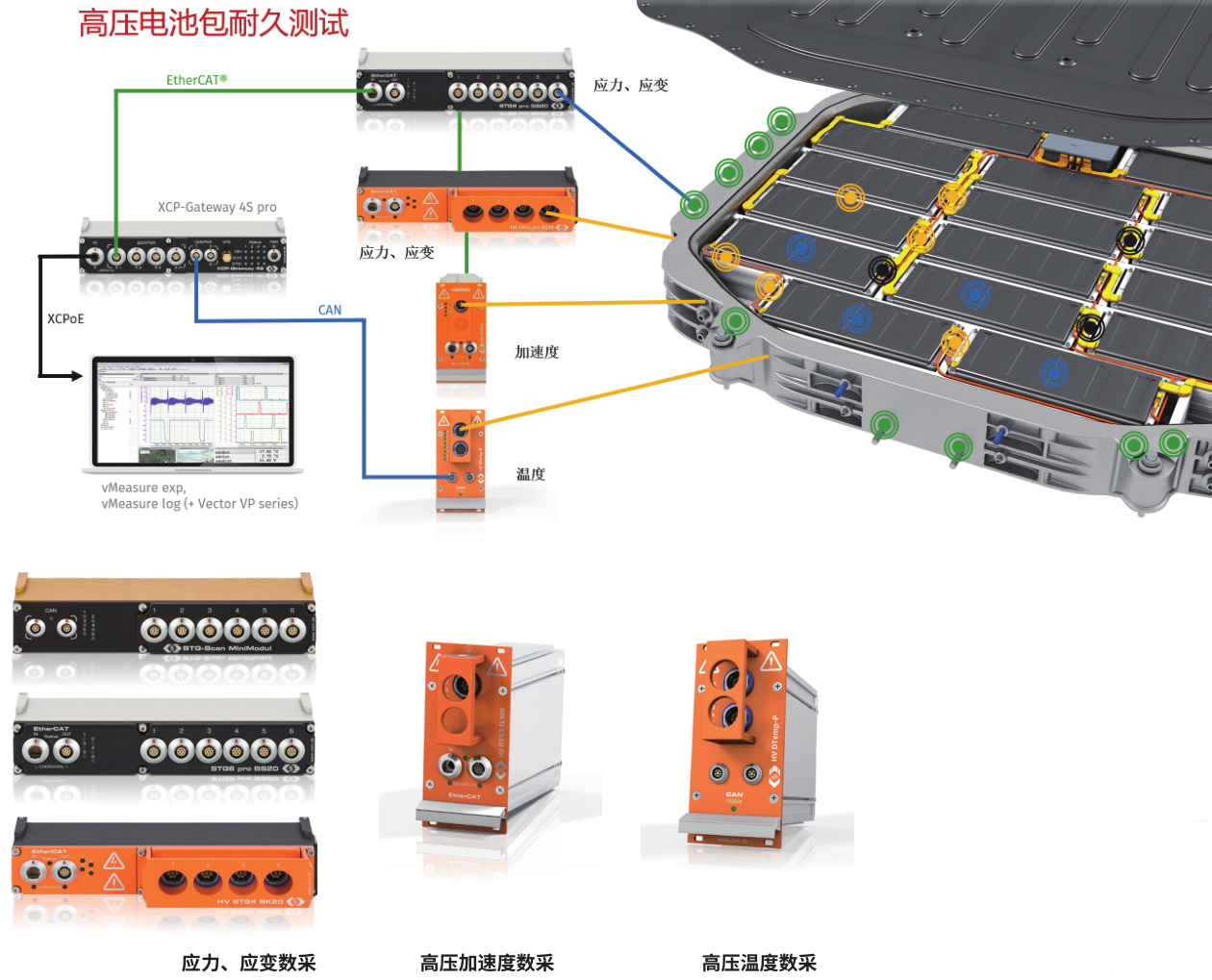

应用方案8——电动车耐久测试

汽车耐久测试是考核整车、系统、子系统和零部件可靠性的一类试验,疲劳耐久寿命是耐久测试考核的重中之重。这就需要对汽车在各种复杂道路上进行数据监控,如加速度、应力、应变、位移,温度等信号。 Vector 提供了面向高压复杂环境下的模拟量采集数采设备,广泛应用于新能源汽车耐久疲劳测试。

特性:

- 高压与低压环境信号同步采集,信号不受高频磁场干扰影响

- 高达 1MHz 的采样频率,快速捕捉高频瞬态信号的变化细节

- 误差(在 25 ° C 工作温度下):测量值的± 0.05%

- 支持数据后处理分析回放,以及大数据挖掘,快速定位疲劳失效点

- 随机文章

- 热门文章

- 热评文章

- 与“相寓”相遇,筑梦数字浪潮!我爱我家陈少亮入围“北京榜样・最美互联网从业者”

- 黄金的非常态上涨 当传统逻辑失效时,你该怎么办?

- 环保板块强势拉升,伟明环保涨超5%

- 廊坊市成功举办多层次资本市场企业上市专题培训,鲨氪控股与北鲨资本专业赋能助力企业资本化跃迁

- 云天励飞携手前海大数据公司、勤达睿,共建跨境智算新格局

- 英特尔18A正式亮相,两款芯片重磅发布

- 维立志博康小强:不卷PD-1,领跑肿瘤免疫治疗2.0 | 进击的创新药企

- 又被罚了!中国邮储银行被罚2791.67万元,中信百信银行被罚1120万元

- 1网球名将走进校园和传统村落 感受宁波别样味道,网球名将走进校园和传统村落 感受宁波别样味道

- 2八年半“自制潜艇”项目按时交付?台防务部门负责人:难!,八年半“自制潜艇”项目按时交付?台防务部门负责人:难!

- 3(乡村兴·看振兴)喜欢侍弄花卉的“90后”村党总支部书记,(乡村兴·看振兴)喜欢侍弄花卉的“90后”村党总支部书记

- 4宁夏“护苗”行动深耕乡村教育 沙地边缘绽放阅读之花,宁夏“护苗”行动深耕乡村教育 沙地边缘绽放阅读之花

- 5新疆第2期归侨侨眷代表人士国情区情研修活动启动,新疆第2期归侨侨眷代表人士国情区情研修活动启动

- 6公务员招录年龄放宽,释放了什么信号?,公务员招录年龄放宽,释放了什么信号?

- 7林尚立:深入中国场景 拓展中国学研究,林尚立:深入中国场景 拓展中国学研究

- 8甘肃:扬扶残助残故事 温暖他人路,甘肃:扬扶残助残故事 温暖他人路

![[异常波动]嘉美包装(002969):公司股票及可转债交易异常波动](https://www.jhwfbc.com/zb_users/theme/ydblack/include/random/5.jpg)